在新能源产业(如锂电池、光伏组件、燃料电池等)的生产过程中,大量使用粉状或颗粒状的关键原材料,例如锂电池的正负极材料(碳酸锂、磷酸铁锂、石墨等)、光伏的硅料、以及各类稀有金属化合物。这些物料通常具有价值高、易扬尘、对纯度要求苛刻,部分还具有一定危险性(如易燃、有毒或对湿度敏感)的特点。传统的物料投料方式(如人工拆包倾倒)存在效率低、粉尘污染大、物料损耗高、人员安全隐患等问题。吨包卸料站(或称吨袋卸料站)作为一种高效、洁净的物料处理设备,在新能源生产中扮演着至关重要的角色。

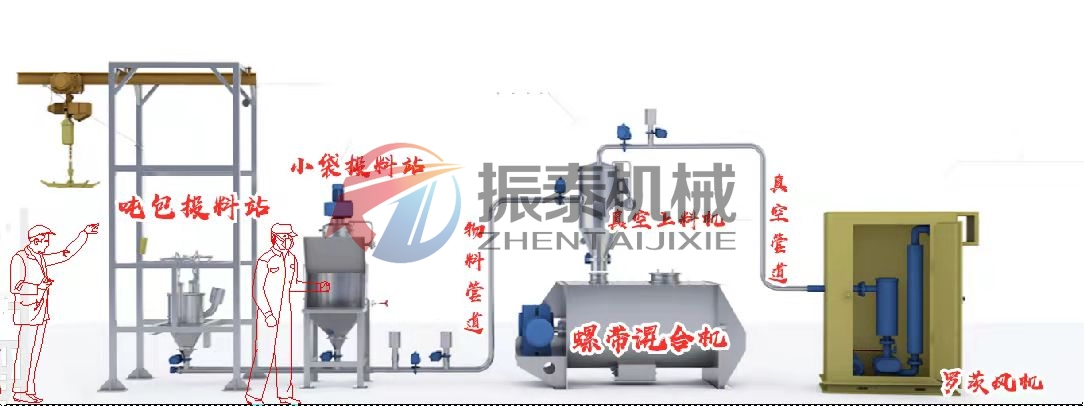

一、 吨包卸料站的核心功能与工作原理

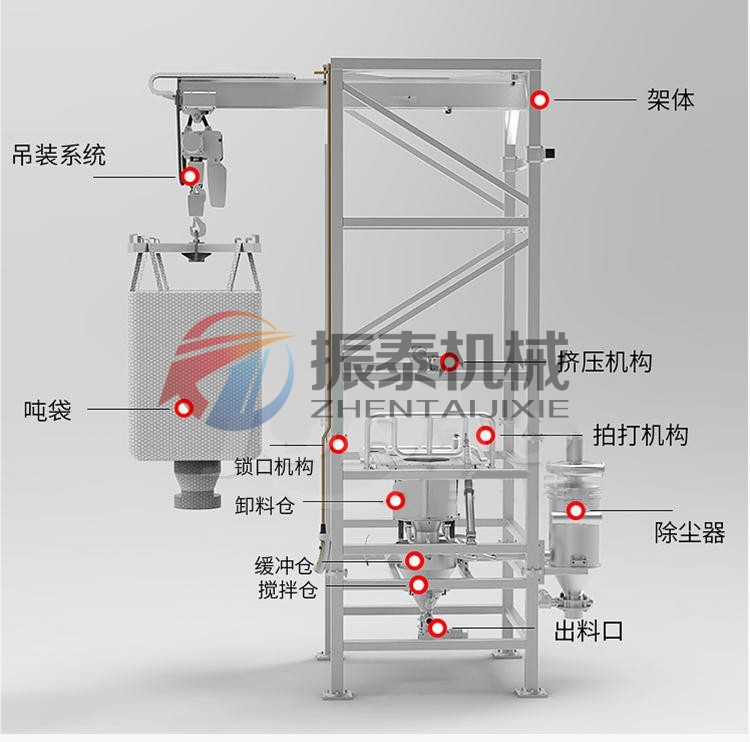

吨包卸料站的核心设计目标是实现大容量包装(通常为500kg-2000kg的柔性集装袋,即“吨袋”)在密闭、可控环境下的安全、高效、无尘卸料。其基本工作流程如下:

1. 提升与定位: 满载的吨袋通常由叉车或电动葫芦吊运至卸料站上方,并精准定位在卸料口。

2. 密闭与固定: 吨袋卸料口被导入设备主体的密封腔室内。通过夹袋机构(如气囊、机械夹爪)或人工辅助,将吨袋卸料口牢固地固定在设备出料口,确保密封。

3. 破袋/解袋与卸料: 根据吨袋设计(有卸料口或无卸料口):

有卸料口袋型:解开吨袋底部的系绳或打开卸料阀门,物料在重力作用下自然流出。

无卸料口袋型: 设备内置的割刀在密闭腔室内将袋底割开(破袋),物料流出。

4. 无尘控制: 这是最关键环节。卸料过程在负压环境下进行:

强大的除尘系统(通常包含风机、高效过滤器和集尘装置)持续抽取密封腔室内的空气。

产生的粉尘被气流捕获,经滤芯(如聚酯滤筒)过滤,洁净空气排出,粉尘被收集在集尘桶内。

有效防止粉尘外溢至车间环境。

5. 辅助下料与防架桥: 对于易吸潮结块或流动性差的物料,设备常配备振动器、料仓拍打器或气动流化装置,帮助物料顺畅流动,防止在料斗内形成“架桥”堵塞。

6. 物料输送:卸出的物料直接落入下方的接收设备,如料斗、螺旋输送机、管链输送机或气力输送系统入口,被安全、封闭地输送到下一道工序(如混合、反应、包装)。

二、 在新能源生产中的核心应用价值

1. 保障物料纯度与产品质量:

隔绝污染: 全程密闭操作,有效防止外界环境中的灰尘、杂质、湿气等污染高纯度原料(如电池级锂盐、电子级硅粉)。

防止交叉污染:不同批次或不同种类的物料在专用卸料站处理,减少交叉污染风险。

2. 显著改善工作环境与职业健康安全:

高效粉尘控制: 负压除尘系统将卸料过程产生的粉尘限制在设备内部并收集,大幅降低车间内粉尘浓度(通常可控制在远低于国家职业卫生标准限值,如<10mg/m³),保护工人呼吸健康。

降低安全风险:减少人员直接接触有毒、有害或易燃易爆物料的机会;设备本体通常采用防静电设计(如不锈钢材质、接地),降低粉尘爆炸风险。

3. 提升生产效率与自动化水平:

快速卸料:相比人工拆包,自动化或半自动化的吨包卸料速度更快(一个吨袋可在几分钟内完成),缩短生产准备时间。

减少人工依赖: 大幅降低重体力劳动强度,通常1-2人即可操作,节省人力成本。

易于集成:可与生产线上的输送设备、称重系统、PLC/DCS控制系统无缝连接,实现物料从接收到投料的自动化流程。

4. 降低物料损耗与生产成本:

减少泼洒浪费: 密闭卸料避免了人工倾倒时的泼洒和遗撒。

粉尘回收利用: 除尘系统收集的粉尘通常是原料本身,可回收利用,减少浪费。

提高原料利用率:精确控制下料,减少因污染或浪费导致的原料损失。

5. 满足环保法规要求:

有效控制粉尘排放,满足日益严格的环保法规(如GB 16297《大气污染物综合排放标准》)对生产车间无组织排放的要求。

三、 针对新能源物料特性的特殊设计考量

材质选择: 接触物料部分普遍采用304或316L不锈钢,耐腐蚀、易清洁、防静电,防止金属离子污染(对电池材料尤其重要)。

防爆设计:处理易燃易爆粉尘(如某些金属粉末、石墨)时,需选用防爆电机、防爆除尘器、泄爆片等防爆组件。

干燥气体保护: 对于极度怕潮物料(如某些正极材料前驱体),可引入干燥空气或氮气进行腔室保护。高效除尘:采用更高过滤精度(如覆膜滤筒)的除尘系统,应对超细粉体(如纳米材料)。

柔性适配:部分设备设计为“吨袋/小袋”两用型,适应小批量、多品种的研发或试生产需求。

吨包卸料站并非简单的“拆袋机器”,而是新能源材料生产线上保障**洁净、安全、高效、合规**的关键环节。它通过精密的机械结构、高效的负压除尘系统和合理的过程控制,完美解决了新能源高价值、高纯度、高风险粉体物料在投料环节的核心痛点。随着新能源产业的持续发展和生产工艺要求的不断提高,吨包卸料站将继续朝着更高自动化、更智能控制(如集成称重、扫码追溯)、更优粉尘控制效率的方向演进,为新能源制造的提质增效和绿色可持续发展提供坚实的设备基础。