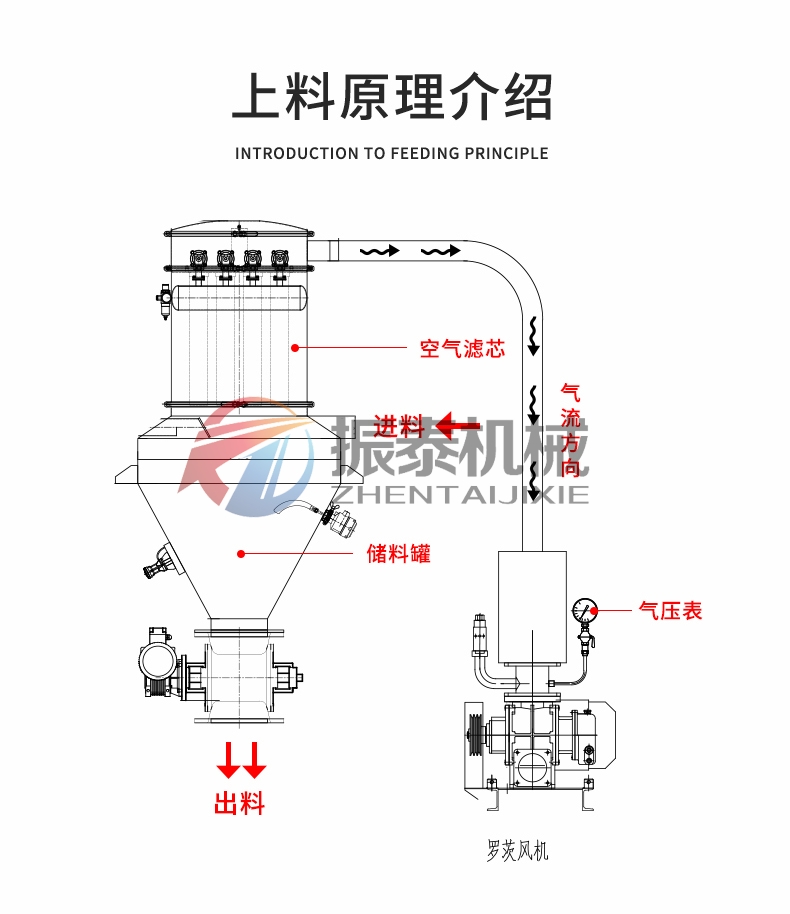

真空上料机在医药粉体输送中扮演着至关重要的角色,是现代制药工业实现密闭、高效、安全、卫生物料转移的核心设备之一。其工作原理(利用真空泵产生的负压差,通过吸料管将粉体物料从源头吸入分离容器,经过滤器分离后,物料落入受料设备,洁净空气则排出或被回收)完美契合了医药行业对粉体处理的严格要求。

以下是其在医药粉体输送中的具体应用和优势:

一、主要应用场景

原料药(API)的投料与转移:

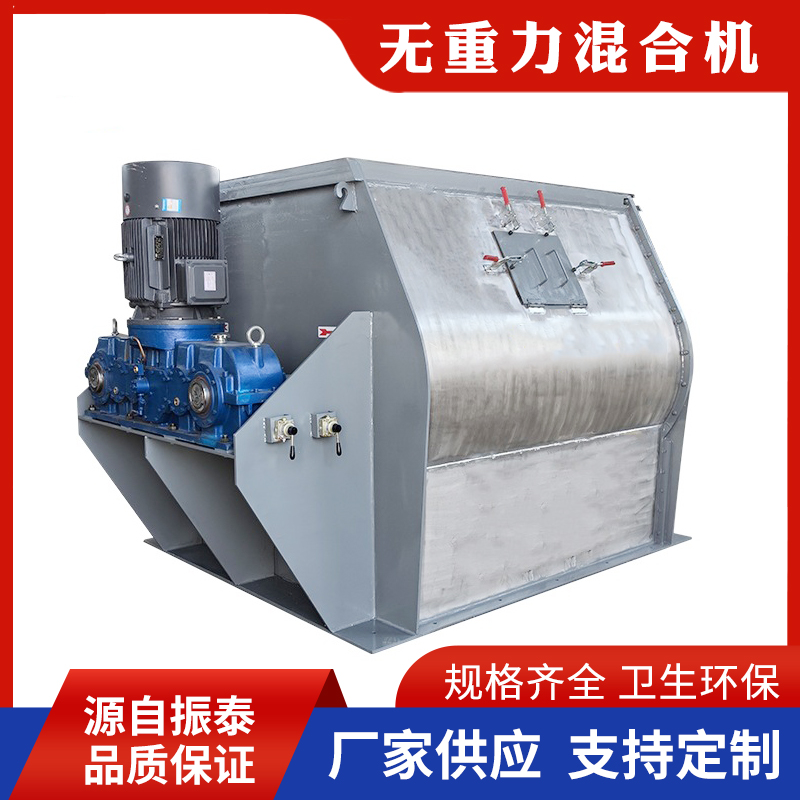

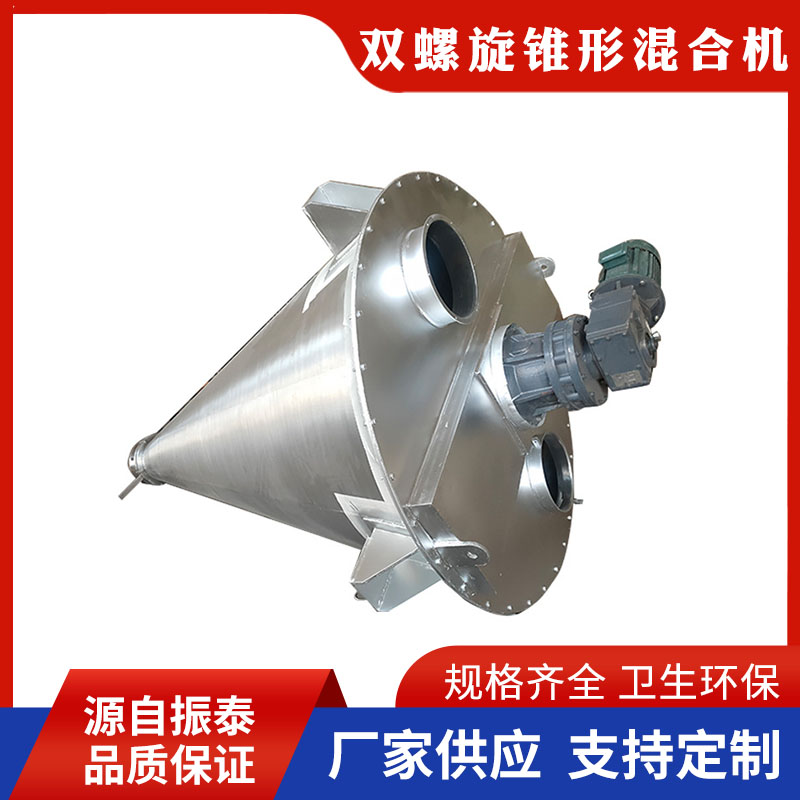

将原料药粉体从吨袋、料桶、料斗车等容器中安全、无尘地转移到反应釜、干燥机、混合机或中间料仓中。

在不同生产工序之间转移中间体粉体。

辅料的添加:

精确、无交叉污染地将各种药用辅料(如填充剂、崩解剂、润滑剂、粘合剂等)加入到混合机或制粒设备中。

制剂生产:

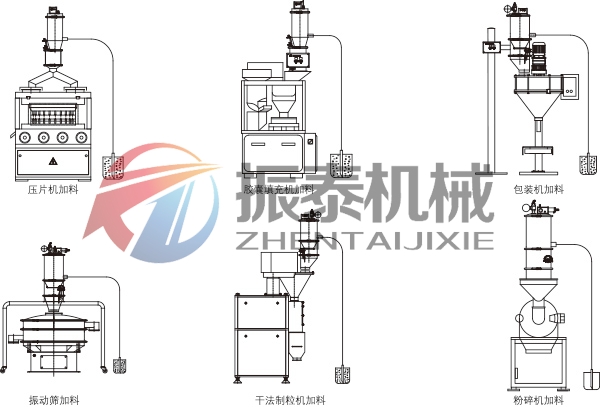

混合: 向V型混合机、双锥混合机、三维混合机等供料。

制粒: 向湿法制粒机、干法制粒机或流化床制粒机供料。

压片: 向压片机的料斗供料(确保连续、稳定的粉体供应)。

胶囊填充: 向胶囊填充机的料斗供料。

包衣: 向包衣锅或流化床包衣设备供料(有时用于包衣粉的输送)。

包装线:

将成品药粉或颗粒输送到包装机的料仓或料斗中。

中间站与暂存:

将物料输送到中间料仓进行暂存,实现生产缓冲和批次管理。

二、核心优势(尤其在医药行业的体现)

完全密闭输送:

杜绝粉尘泄漏: 这是医药行业最核心的要求之一。密闭输送有效防止了高活性、高致敏性或昂贵药物粉尘的泄漏,保护操作人员健康(符合OEL/OEB等级要求),避免环境污染,并减少产品损失。

防止污染: 隔绝外界环境(空气、人员、异物)对物料的污染,保证药品的纯度和安全性(符合GMP要求)。

防止吸湿/氧化: 对于易吸湿或氧化的物料,密闭系统可减少与空气的接触。

高度自动化:

可轻松集成到PLC或DCS控制系统中,实现自动吸料、放料、反吹清洗等过程,减少人工干预,提高生产效率,降低人为差错风险。

可实现远程操作,尤其适合在隔离器或密闭隔离区使用。

清洁与卫生设计:

无残留设计: 优秀的真空上料机(尤其是采用反吹技术的)能有效清洁滤芯和输送管道,确保物料残留量极低,防止批次间交叉污染(GMP核心要求)。

易于清洁(CIP/SIP): 设备结构设计平滑、无死角,材质通常为不锈钢(304或316L),表面光洁度高,便于进行在位清洗和(如有需要)在位灭菌/消毒。

快拆连接: 采用卫生级快装卡箍等连接方式,方便快速拆卸进行深度清洁或维护。

保护物料特性:

低破损率: 相比机械输送(如螺旋、斗提),真空输送对颗粒的破碎作用较小,尤其适合对粒度分布有严格要求的颗粒剂、微丸等。

避免分层: 对于混合物,真空输送有助于保持混合均匀性,减少输送过程中因振动或冲击导致的分层。

灵活性高:

安装相对简单,不受空间高度限制(尤其适合厂房高度有限的情况),管道布置灵活,可绕过障碍物。

可以连接多种供料容器和受料设备。

安全性提升:

防爆设计: 对于易燃易爆的有机溶剂环境或粉尘爆炸性环境(ATEX/DSEAR),可选用防爆型真空泵(如爪式泵)、防爆电机和防静电设计(接地、抗静电滤芯、导电管道等)。

减少人工搬运: 避免操作人员直接接触物料和进行繁重的体力搬运,降低职业健康风险和操作失误。

三、选择与应用注意事项

物料特性: 必须充分考虑物料的密度、粒度、流动性(休止角)、吸湿性、粘性、爆炸性、毒性(OEB等级)等。

输送距离与高度: 影响真空泵的选型和系统能力。

产能要求: 决定设备的尺寸和真空泵功率。

清洁要求: 确定是否需要CIP/SIP功能,以及清洁验证的要求。

合规性: 设备设计、材质、制造、文件(DQ/IQ/OQ/PQ)必须符合GMP、FDA、EU GMP等相关法规要求。

过滤器选择: 滤芯材质(如PTFE覆膜)、精度、反吹效果对输送效率和清洁至关重要。

防爆要求: 根据物料和操作环境选择符合相应防爆标准的设备。

四、发展趋势

模块化设计: 更灵活地适应不同工艺需求。

智能化控制: 集成更多传感器(料位、压力、流量、粉尘浓度),实现过程监控、数据记录(符合数据完整性ALCOA+原则)和预测性维护。

更高的卫生标准: 设计上进一步减少死角,提高表面光洁度,优化CIP/SIP效果。

节能技术: 如变频控制真空泵,根据负载调节功率。

真空上料机凭借其卓越的密闭性、自动化程度、清洁卫生特性以及对物料特性的保护能力,已成为现代医药粉体输送不可或缺的关键设备。它在保障药品质量安全、保护人员健康环境、提高生产效率、确保符合严格法规要求等方面发挥着不可替代的作用。选择适合的真空上料系统并进行良好的验证和维护,是医药企业实现高效、合规、安全生产的重要环节。